汽車、航空航天和建筑等關(guān)鍵行業(yè)的迅猛發(fā)展,使得精密金屬加工的需求大幅增長。這一增長伴隨著對(duì)加工精度和質(zhì)量更為嚴(yán)格的要求,以及對(duì)智能和定制化生產(chǎn)解決方案日益增長的需求。

協(xié)作機(jī)器人(cobots)在金屬加工行業(yè)舉足輕重。據(jù)美國全國制造商協(xié)會(huì) 2022 年的一項(xiàng)調(diào)查,70% - 80% 的制造企業(yè)面臨熟練勞動(dòng)力嚴(yán)重短缺的問題。培訓(xùn)一名熟練工人可能需要 1 到 3 年時(shí)間,而協(xié)作機(jī)器人只需幾天就能學(xué)會(huì)諸如裝配和焊接等簡單任務(wù),幾個(gè)月就能掌握更復(fù)雜的技能。

這種快速上手極大地削減了培訓(xùn)成本,使企業(yè)能夠迅速適應(yīng)生產(chǎn)需求。因此,協(xié)作機(jī)器人可將生產(chǎn)率提高 20% - 50%,部分企業(yè)的生產(chǎn)周期甚至縮短了 30%。通過有效填補(bǔ)熟練勞動(dòng)力的缺口,協(xié)作機(jī)器人提高了效率,并在金屬加工中保持了高精度和高質(zhì)量。

清晰了解協(xié)作機(jī)器人如何處理核心應(yīng)用

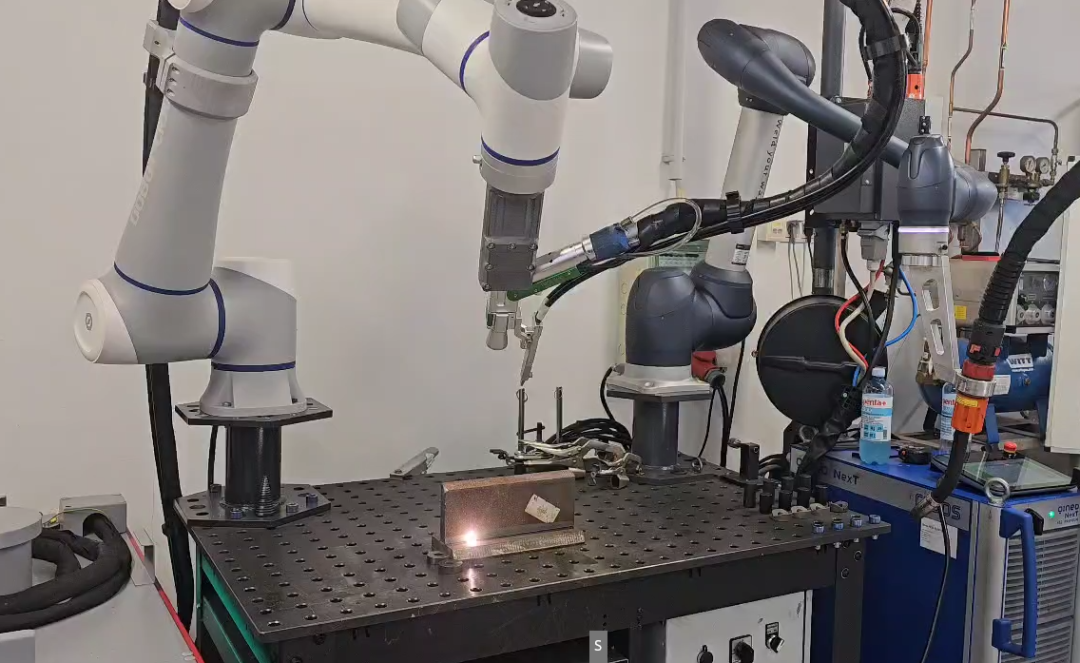

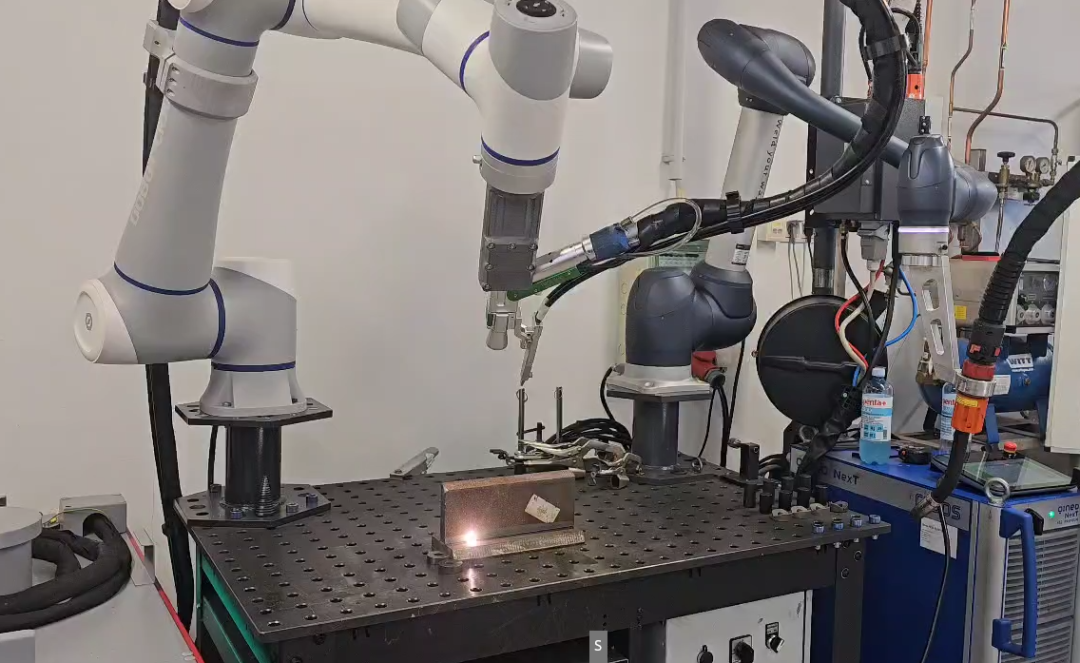

1. 金屬焊接

從大型鋼結(jié)構(gòu)到造船和五金生產(chǎn),金屬焊接的需求日益多樣化。協(xié)作機(jī)器人提供集成焊接解決方案,可適應(yīng)不同的焊接方法(如激光、電弧),并提升焊接任務(wù)的質(zhì)量和效率。它們能夠處理復(fù)雜的軌跡,考慮熱變形,確保焊接操作的精度。

2. 激光除銹

除銹是金屬行業(yè)確保金屬表面質(zhì)量和延長產(chǎn)品壽命的關(guān)鍵步驟。協(xié)作機(jī)器人能夠利用先進(jìn)的激光技術(shù)快速有效地去除金屬表面的銹跡,無需化學(xué)藥劑,且不受材料形狀、大小或復(fù)雜程度的限制。這種方法高效,且大大減輕了工人的體力負(fù)擔(dān)。

3. 機(jī)床裝卸輔助

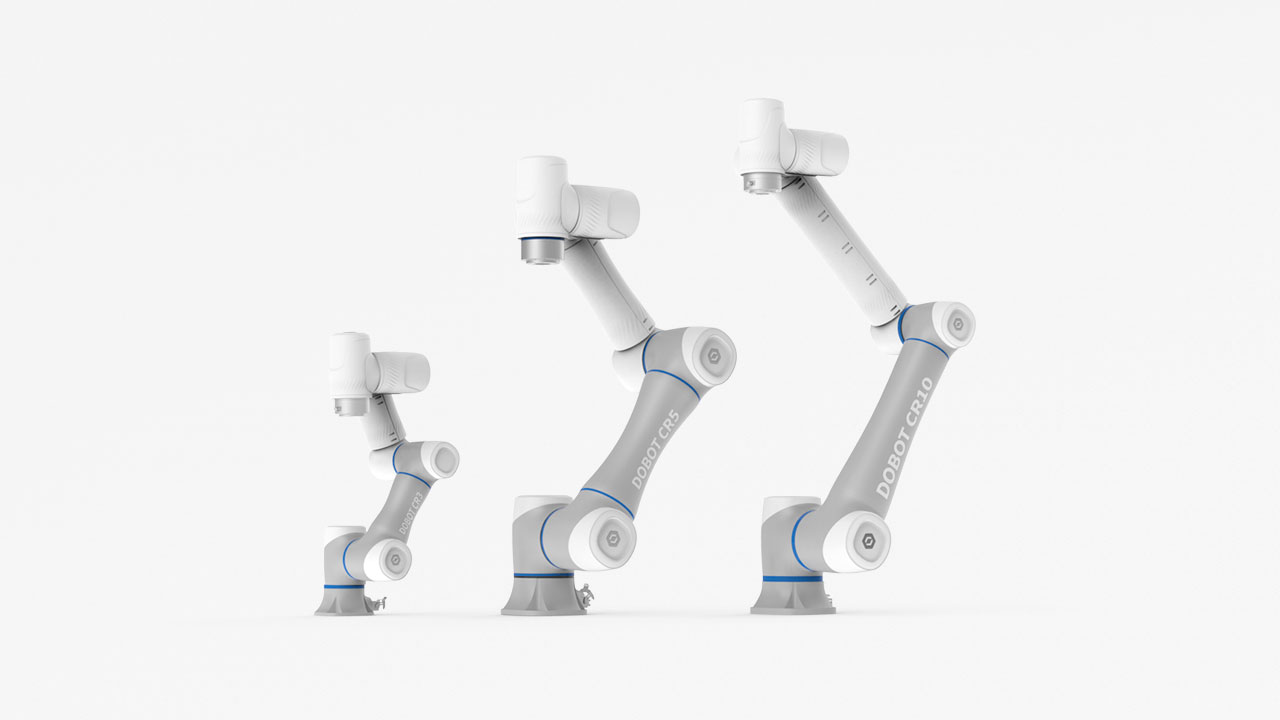

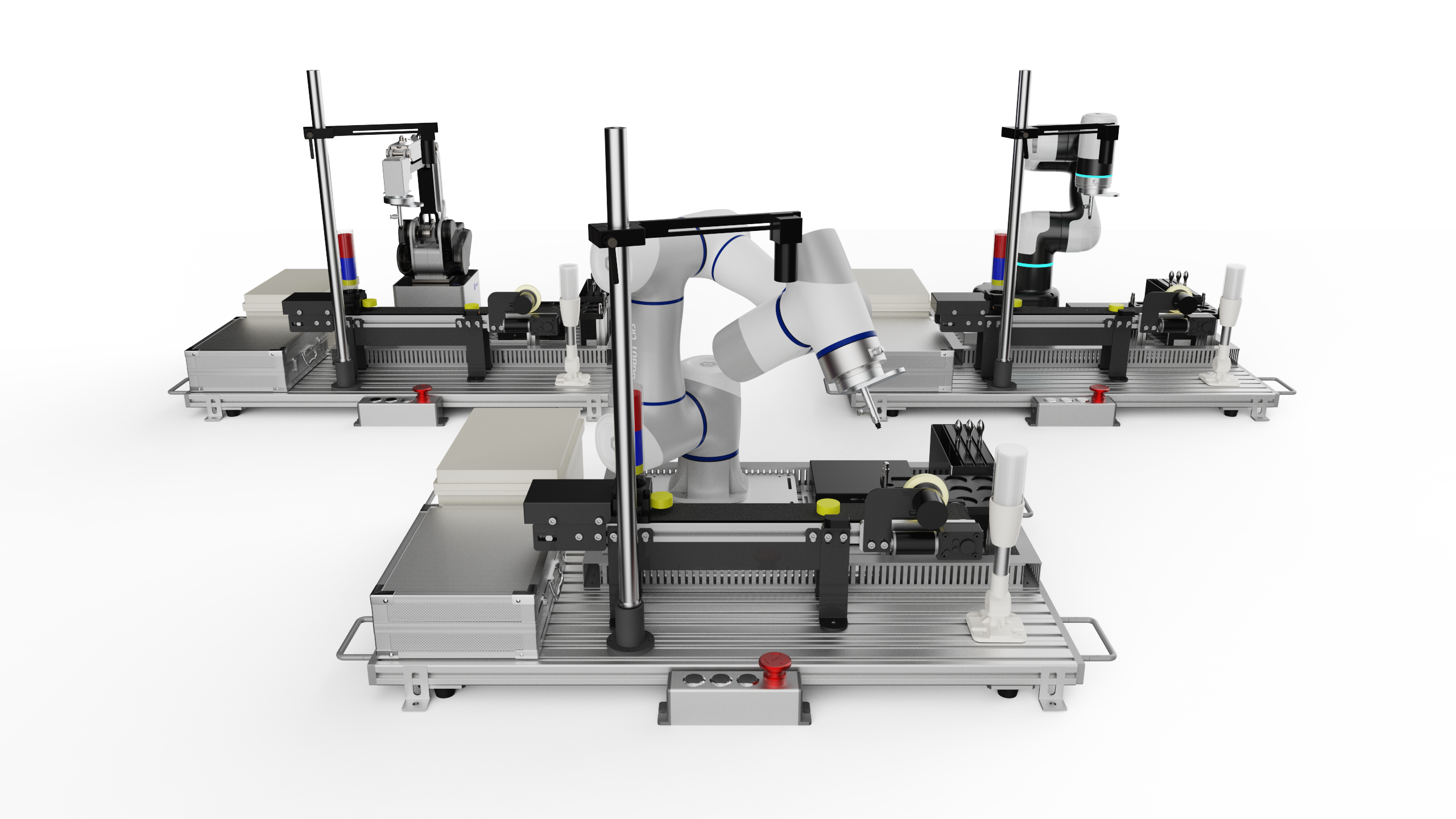

針對(duì)加工操作復(fù)雜多變的需求,遨博協(xié)作機(jī)器人的自動(dòng)化裝卸工作站實(shí)現(xiàn)了高性能以及令人驚嘆的 ±0.02mm 的精度,可精確處理復(fù)雜零件。該工作站采用可移動(dòng)設(shè)計(jì),能夠在不同工位運(yùn)行,并在各種托盤類型(平面、傾斜或垂直)之間切換,確保了通用性和連續(xù)生產(chǎn)。

用戶只需在工作站和數(shù)控機(jī)床之間建立通信,配置遨博數(shù)控工藝包。這種設(shè)置能夠快速處理未加工的部件,支持多種卸載方法和托盤選項(xiàng)。此外,該工藝包還具備可定制的功能,以滿足非數(shù)控裝載場景,滿足小批量、多樣化生產(chǎn)任務(wù)的需求。

4. 分揀

在金屬行業(yè),工件分揀是裝載到機(jī)床前的必要步驟。人工分揀往往勞動(dòng)強(qiáng)度大且效率低下。協(xié)作機(jī)器人的無序分揀解決方案集成了先進(jìn)的 3D 視覺和人工智能技術(shù),能夠準(zhǔn)確識(shí)別物體的位置和狀態(tài)。這使得機(jī)器人能夠依據(jù)預(yù)先定義的要求優(yōu)化抓取物品,并將其放置在指定區(qū)域。

該解決方案無需對(duì)物體進(jìn)行事先掃描或建模,能夠處理未知形狀和顏色的物體,適用于各種涉及混合或堆疊物品的復(fù)雜場景。在工業(yè)生產(chǎn)中,這種能力簡化了分揀和送料過程,顯著提高了整體效率。

5. 物料搬運(yùn)

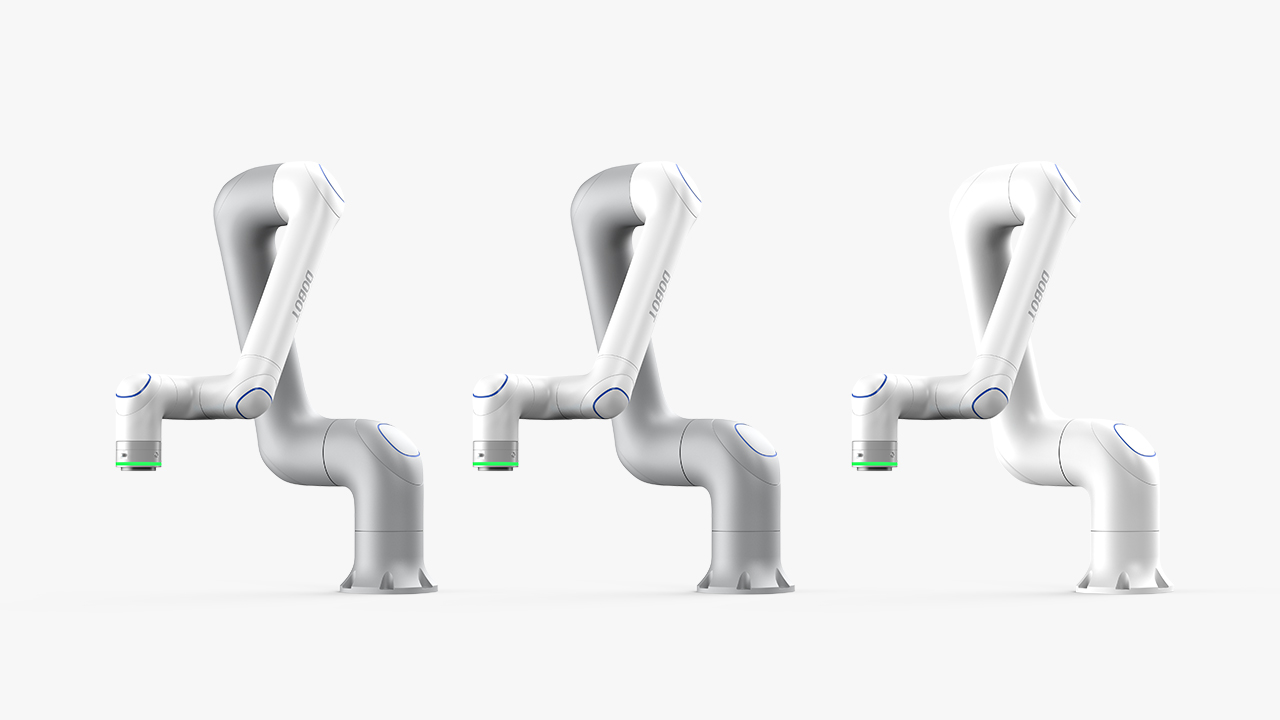

金屬加工行業(yè)的物料搬運(yùn)可能既勞動(dòng)強(qiáng)度大又危險(xiǎn)。協(xié)作機(jī)器人可配備先進(jìn)技術(shù),例如遨博 AMMR 協(xié)作機(jī)器人具備激光 SLAM 導(dǎo)航和 2D/3D 視覺定位,可提供精確高效的搬運(yùn)解決方案。憑借 ±5mm 的導(dǎo)航精度和使用末端攝像頭的 ±0.5mm 的定位精度,這些機(jī)器人顯著提高了搬運(yùn)效率。

這些協(xié)作機(jī)器人集成了多種功能,包括移動(dòng)性、抓取和檢測,并支持可視化部署軟件,使用戶能夠在短短 10 分鐘內(nèi)完成映射、工位設(shè)置和路線構(gòu)建。這種能力促進(jìn)了高效的物料轉(zhuǎn)移和多機(jī)裝卸任務(wù),有效減輕了人類工人的體力負(fù)擔(dān),并在行業(yè)中推廣了一種更高效的自動(dòng)化物料搬運(yùn)模式。

6. 缺陷檢測

傳統(tǒng)的人工缺陷檢測效率低下,容易出現(xiàn)人為錯(cuò)誤,無法滿足現(xiàn)代制造業(yè)對(duì)高質(zhì)量、高效檢測的需求。標(biāo)準(zhǔn)自動(dòng)化設(shè)備在空間利用和靈活性方面往往存在局限性。

借助先進(jìn)的高分辨率成像和人工智能缺陷檢測算法,基于協(xié)作機(jī)器人的檢測解決方案能夠快速識(shí)別表面缺陷,如斑點(diǎn)、凹痕、劃痕、顏色變化和缺失元素。這顯著提高了檢測金屬部件的效率。協(xié)作機(jī)器人靈活的工作空間能夠容納生產(chǎn)線上各種形狀和大小的金屬部件,為制造業(yè)提供了一種更自動(dòng)化、更智能的缺陷檢測體驗(yàn)。

7. 力控拋光

人工拋光任務(wù)往往效率低下、質(zhì)量不一致、工作條件差且存在健康風(fēng)險(xiǎn),導(dǎo)致生產(chǎn)成本高且因工人表現(xiàn)而異。配備六維力傳感器的協(xié)作機(jī)器人能夠?qū)崿F(xiàn)閉環(huán)控制,有效提高拋光操作的效率和質(zhì)量。

利用先進(jìn)的柔順力控制和跟隨算法,這些機(jī)器人能夠智能地適應(yīng)工件表面的變化,自動(dòng)調(diào)整其位置和姿態(tài)以確保均勻一致的壓力。在工件位置突然移動(dòng)的情況下,機(jī)器人能夠通過實(shí)時(shí)力反饋?zhàn)詣?dòng)跟隨變化,更好地保護(hù)工件并改善整體拋光效果。

協(xié)作機(jī)器人通過提供靈活、高效、安全的自動(dòng)化解決方案,正在改變金屬加工行業(yè),這些解決方案能夠有效替代熟練工人。它們?cè)谔岣呱a(chǎn)率和質(zhì)量的同時(shí)降低風(fēng)險(xiǎn)的能力,使它們?cè)诂F(xiàn)代制造業(yè)中不可或缺。隨著行業(yè)的不斷發(fā)展,協(xié)作機(jī)器人的作用將進(jìn)一步擴(kuò)大,推動(dòng)金屬加工領(lǐng)域的創(chuàng)新和發(fā)展。對(duì)于尋求在快速變化的環(huán)境中保持競爭力的制造商來說,擁抱這項(xiàng)技術(shù)至關(guān)重要,特別是考慮到熟練勞動(dòng)力持續(xù)短缺的情況。